Mesin Giling Terbaik untuk Produksi Bahan Anoda Baterai Lithium

Pendahuluan

Produksi baterai litium-ion berkinerja tinggi sangat bergantung pada kualitas bahan-bahan penyusunnya, di mana anoda merupakan komponen kunci. Kinerja elektrokimia, kepadatan energi, dan umur pakai baterai secara langsung dipengaruhi oleh karakteristik fisik bahan anoda, terutama distribusi ukuran partikel (Particle Size Distribution/PSD), morfologi, dan kemurniannya. Untuk mencapai proses penggilingan yang presisi dan konsisten yang diperlukan untuk anoda berbasis grafit dan silikon, diperlukan teknologi penggilingan yang canggih. Artikel ini membahas persyaratan penting dalam penggilingan bahan anoda dan menyoroti solusi penggilingan industri yang paling cocok, dengan fokus khusus pada peralatan canggih milik perusahaan kami yang dirancang untuk memenuhi spesifikasi yang ketat tersebut.

Pentingnya Ukuran Partikel dalam Bahan Anoda

Untuk anoda baterai litium-ion, yang terutama terdiri dari grafit alami atau sintetis serta semakin banyak menggunakan komposit silikon-grafit, ukuran partikel bukan sekadar spesifikasi, tetapi juga faktor penentu kinerja. Pengendalian yang ketat terhadap distribusi ukuran partikel (Particle Size Distribution/ PSD) yang sempit memastikan pembentukan elektroda dengan luas permukaan spesifik yang tinggi, distribusi arus yang merata, sehingga meningkatkan kinetika proses interkalasi litium-ion dan mengurangi tegangan lokal selama siklus pengisian dan pengosongan daya. Hal ini berdampak pada kapasitas yang lebih besar, kecepatan pengisian yang lebih cepat, dan umur baterai yang lebih lama. Sebaliknya, partikel yang terlalu besar dapat menyebabkan proses litiasi yang tidak sempurna, penurunan kapasitas, bahkan kerusakan pada separator, sehingga menciptakan bahaya keamanan. Ukuran partikel yang terlalu kecil dapat meningkatkan penurunan kapasitas pada siklus pertama penggunaan baterai akibat pembentukan lapisan elektrolit padat (Solid Electrolyte Interface/SEI) yang berlebihan. Oleh karena itu, mesin penggiling yang ideal harus menghasilkan partikel dengan ukuran yang konsisten dan dapat dikendali, dengan PSD yang ketat, biasanya dengan nilai D50 sekitar 10–20 μm dan D97 di bawah 20 μm untuk bahan grafit; untuk beberapa bahan canggih, persyaratan ukuran partikel bahkan lebih ketat lagi.

Tantangan Utama dalam Proses Penggilingan Bahan Anoda

Menghasilkan serbuk anoda berkualitas tinggi untuk baterai menghadapi beberapa tantangan unik yang tidak semua peralatan penggilingan mampu atasi:

- Pengendalian Kontaminasi:Pecahan logam akibat aus pada komponen dalam mesin (misalnya, bahan penggilingan, pelapis) dapat secara berbahaya mengganggu kinerja dan keamanan baterai dengan menyebabkan korsleting internal. Peralatan harus dirancang menggunakan bahan yang tahan aus atau sistem isolasi khusus untuk mencegah hal ini.

- Sensitivitas Termal:Grafit dan bahan berbasis karbon dapat teroksidasi pada suhu yang tinggi, sehingga mengurangi kinerjanya. Proses penggilingan perlu mengelola produksi panas dengan efektif, seringkali dengan menggunakan sistem pendingin terintegrasi atau aliran udara yang efisien.

- Efisiensi Energi:Proses penghancuran (kominusi) secara alaminya membutuhkan banyak energi. Mengingat isu keberlanjutan dan biaya yang menjadi perhatian utama, mesin penghancur berefisiensi tinggi yang mampu mengurangi ukuran material lebih banyak per kilowatt-jam sangat diperlukan.

- Klasifikasi Akurat:Penggilingan sederhana saja tidak cukup. Sistem klasifikasi yang terintegrasi dan efisien sangat diperlukan untuk memastikan bahwa PSD (Power Density) dari produk akhir memenuhi standar tinggi kualitas baterai, sehingga partikel-partikel yang berukuran terlalu besar maupun yang sangat halus dapat dihilangkan.

Teknologi Penggilingan yang Direkomendasikan

Beberapa jenis mesin penggiling digunakan dalam industri, masing-masing dengan kelebihan dan rentang aplikasi yang optimal.

1. Mill Jet (Mill Jet dengan Bed Fluidized yang Berlawanan)

Mill jet menggunakan semprotan udara atau uap bertekanan berkecepatan tinggi untuk mempercepat gerakan partikel, sehingga terjadi pengurangan ukuran partikel terutama akibat tumbukan dan abrasi. Alat ini sangat cocok untuk menghasilkan serbuk yang sangat halus dan ultra-halus (hingga 1-2 μm) dengan distribusi ukuran yang sangat merata (narrow PSD/good particle size distribution). Mill jet juga memiliki tingkat kontaminasi yang rendah karena tidak memiliki komponen bergerak atau media penggiling yang bisa aus. Namun, alat ini terkenal tidak efisien dalam hal konsumsi energi, dan biaya operasionalnya bisa cukup tinggi akibat tingginya penggunaan udara bertekanan. Mill jet paling cocok digunakan pada tahap penggilingan presisi akhir untuk bahan-bahan bernilai tinggi.

2. Mill Penghancur Dengan Tekanan Mekanis (Mill Klasifikator)

Gilingan-gilingan ini menggunakan rotor berkecepatan tinggi yang dilengkapi dengan alat pemukul (beaters) atau paku (pins) yang memukul partikel-partikel tersebut ke permukaan liner yang tidak bergerak. Sebuah alat klasifikasi dinamis yang terintegrasi langsung memisahkan partikel halus, sementara material kasar dikembalikan untuk digiling lebih lanjut. Gilingan-gilingan ini memiliki efisiensi yang baik dan mampu menghasilkan serbuk dengan ukuran antara medium hingga halus (D97 mulai dari 20 μm hingga 30 μm). Kekurangan utamanya adalah potensi kontaminasi logam akibat pelapukan rotor dan liner, sehingga diperlukan perawatan yang sering serta penggunaan suku cadang khusus untuk mengatasi masalah pelapukan tersebut.

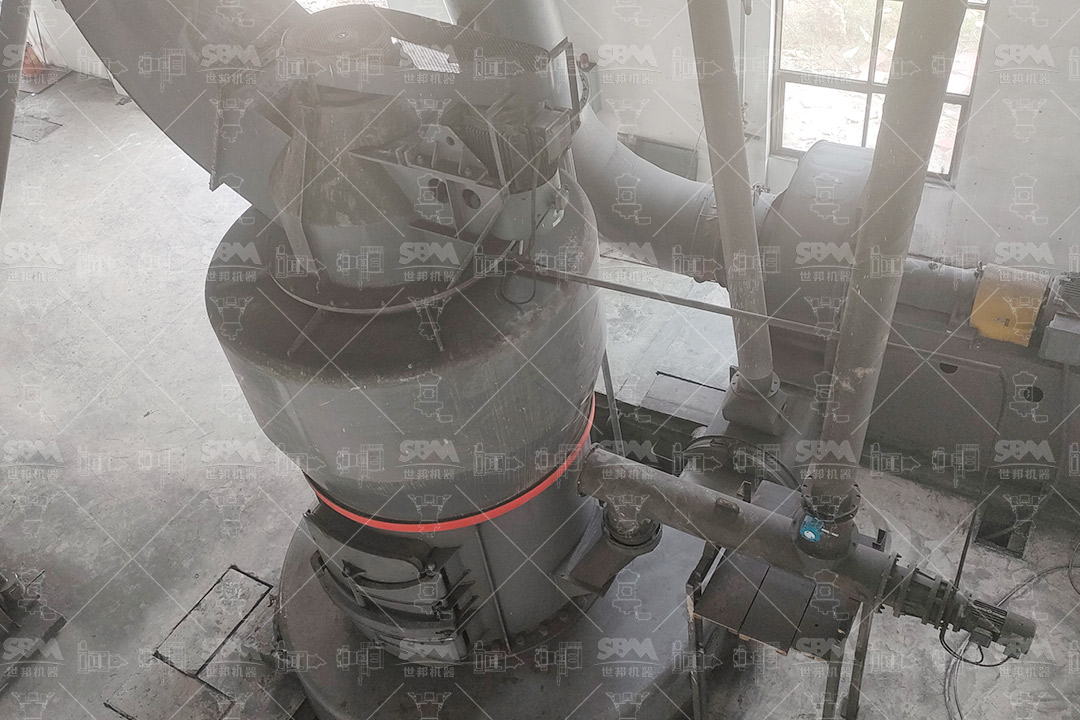

3. Rekomendasi Utama Kami: SCM Series Ultrafine Mill

Untuk mencapai keseimbangan antara kemampuan yang sangat halus, efisiensi yang tinggi, risiko kontaminasi yang rendah, dan keekonomian operasional, produk kami…Giling Ultrafin Seri SCMMenonjol sebagai pilihan yang luar biasa untuk produksi bahan anoda.

Pabrik ini dirancang untuk mengatasi tantangan khusus dalam proses pengolahan bahan baterai. Keunggulan utamanya sangat sesuai dengan kebutuhan industri:

- Ketajaman dan Presisi yang Unggul:Mesin SCM secara konsisten menghasilkan serbuk dengan ukuran antara 325–2500 mesh (45–5μm), yang sangat cocok untuk spesifikasi anoda yang paling menuntut. Sistem klasifikasi turbin vertikalnya memastikan pemotongan partikel dengan ukuran yang tepat, sehingga menghasilkan produk yang seragam tanpa kontaminasi serbuk kasar.

- Efisiensi Tinggi & Penghematan Energi:Dibandingkan dengan mesin penggiling jet tradisional, SCM menawarkan kapasitas yang dua kali lebih besar sambil mengurangi konsumsi energi sebesar 30%. Sistem kontrol cerdasnya secara otomatis menyesuaikan parameter operasional berdasarkan umpan balik waktu nyata mengenai ukuran butiran produk jadi, sehingga mengoptimalkan kinerja mesin.

- Desain dengan Kontaminasi Rendah:Komponen kritis seperti roller dan ring penghancur dibuat dari bahan khusus yang tahan aus, sehingga masa pakai mereka dapat diperpanjang beberapa kali lipat. Desain screw yang inovatif dan bebas dari bearing di dalam ruang penghancuran meningkatkan stabilitas operasi dan lebih lanjut mengurangi sumber kontaminasi yang mungkin terjadi.

- Ramah Lingkungan dan Mudah Digunakan oleh Operator:Mesin ini beroperasi dengan tingkat kebisingan yang rendah, yaitu ≤75 dB, berkat dindingnya yang tahan suara. Sistem penghilangan debu berbasis pulsa yang digunakan oleh mesin ini melebihi standar internasional, sehingga menjamin lingkungan kerja yang bersih dan memungkinkan produk-produk yang dihasilkan untuk tetap dalam kondisi yang baik.

Model Rekomendasi:Untuk pabrik percontohan dan produksi skala menengah,Model SCM1000(Motor utama dengan daya 132 kW, kapasitas 1,0–8,5 ton/jam) merupakan mesin yang sangat ideal untuk digunakan. Cocok digunakan dalam lini produksi skala besar yang bersifat khusus (dedicated production lines).Model SCM1680(Kekuatan Mesin Utama: 315kW, Kapasitas: 5,0–25 ton/jam) menyediakan keluaran (throughput) yang diperlukan.

4. Rekomendasi Kami yang Kedua: Mill Trapezium Seri MTW

Untuk aplikasi di mana persyaratan utama adalah penggilingan praproses dengan kapasitas tinggi, atau di mana persyaratan kehalusan akhirnya tidak terlalu ketat (misalnya, D97 > 400 mesh/38μm), produk kami…MTW Series Trapezium MillMenawarkan solusi yang andal dan hemat biaya.

Fitur utama meliputi desain saluran udara yang melengkung untuk mengurangi kerugian energi, bilah sekop yang tahan terhadap pelapukan sehingga mengurangi biaya perawatan, serta sistem penggerak berbatu gigi yang efisien. Keandalan dan kapasitasnya yang tinggi (hingga 45 ton/jam) menjadikannya cocok untuk memproses grafit mentah sebelum tahap akhir pelengkapan di dalam mill ultrahalus.

Kesimpulan

Memilih mill penggiling yang tepat merupakan keputusan krusial dalam membangun jalur produksi bahan anoda baterai lithium yang kompetitif. Teknologi tersebut harus mampu mengontrol ukuran partikel dengan presisi, memberikan kemurnian yang luar biasa, efisiensi energi yang tinggi, serta keandalan operasional yang kuat. Meskipun ada beberapa pilihan, mill rol ultrahalus merupakan solusi yang paling seimbang dan paling canggih untuk produksi anoda modern.Giling Ultrafine Seri SCMDengan track record yang telah terbukti, teknologi ini dirancang khusus untuk memenuhi persyaratan yang ketat dalam industri baterai, menyediakan serbuk berkualitas tinggi yang diperlukan untuk memproduksi baterai lithium-ion yang lebih aman, tahan lama, dan berkinerja lebih baik. Menginvestasikan dalam teknologi penggilingan yang tepat berarti juga menginvestasikan pada kualitas produk akhir dan kesuksesannya di pasar.