Proses Penggilingan Serbuk Grafit Isostatik: Panduan Lengkap

Pengantar tentang Grafita Isostatik

Grafit isotastik, juga dikenal sebagai grafit isotropik, merupakan bahan sintetis berkualitas tinggi yang memiliki struktur dan sifat yang seragam ke segala arah. Bahan ini, yang memiliki kemurnian dan kekuatan yang sangat tinggi, dibuat melalui proses penekanan isotastik dingin (Cold Isostatic Pressing/CIP) diikuti dengan proses grafitisasi pada suhu tinggi. Stabilitas termal yang luar biasa, konduktivitas listrik yang baik, ketahanan terhadap zat kimia, dan kemudahan pengolahan (makinability) menjadikannya sangat penting dalam berbagai industri high-tech, termasuk pembuatan semikonduktor, elektroda EDM, teknologi tenaga surya (solar photovoltaics), reaktor nuklir, dan aplikasi dalam industri penerbangan (aerospace).

Kinerja yang lebih unggul dari komponen grafit isotatik sangat ditentukan oleh sifat-sifat mikrostruktur mereka, yang secara signifikan dipengaruhi oleh karakteristik serbuk sebelum proses pembentukan. Oleh karena itu, mencapai distribusi ukuran partikel, morfologi, dan kemurnian yang optimal melalui penggilingan yang presisi sangat penting untuk menghasilkan produk grafit isotatik berkualitas tinggi.

Tantangan Utama dalam Proses Penggilingan Serbuk Grafit

Penggilingan grafita isotatik menimbulkan beberapa tantangan unik yang membedakannya dari pengolahan bahan mineral lainnya. Memahami tantangan-tantangan ini sangat penting untuk memilih teknologi penggilingan dan parameter proses yang tepat.

1. Sifat Abrasif dan Kerusakan Akibat Gesekan

Struktur kristalin grafit menciptakan partikel-partikel yang sangat abrasif, yang menyebabkan keausan yang signifikan pada komponen penggilingan. Karena sifat abrasif ini, diperlukan penggunaan bahan khusus yang tahan terhadap keausan dalam peralatan penggilingan, agar efisiensi operasional dan kualitas produk dapat dipertahankan selama jangka waktu yang lama.

2. Persyaratan Ukuran Partikel

Penggunaan grafit istostatik memerlukan bubuk dengan ukuran partikel yang sangat halus dan distribusi ukuran partikel yang sempit. Persyaratan tipikal berkisar dari mesh 325 (45μm) hingga mesh 2500 (5μm), atau bahkan lebih halus untuk aplikasi khusus. Untuk mencapai ukuran partikel yang sehalus itu sambil mempertahankan distribusi yang sempit, diperlukan sistem penggilingan dan pengklasifikasian yang canggih.

3. Kontrol Kontaminasi

Aplikasi dengan kebersihan yang tinggi, terutama di industri semikonduktor dan nuklir, menuntut keterkontaminan yang minimal akibat media penggilingan dan kerusakan peralatan. Keterkontaminan berupa zat metalik maupun lainnya dapat mengganggu sifat-sifat listrik, termal, dan mekanis dari produk grafit hasil akhirnya.

4. Risiko Pengubahan

Serbuk grafit yang halus menimbulkan bahaya ledakan yang signifikan karena sifatnya yang mudah terbakar. Pengumpulan debu yang tepat, sistem penekan ledakan, dan penggunaan gas inert (gas yang tidak reaktif) merupakan aspek keselamatan yang sangat penting dalam operasi penggilingan grafit.

5. Sensitivitas terhadap kelembapan

Grafit bersifat higroskopis, sehingga dapat menyerap kelembapan dari atmosfer, yang mempengaruhi karakteristik aliran dan proses pengolahan selanjutnya. Mengasah grafit dalam lingkungan terkontrol atau melakukan tahap pengeringan yang sesuai mungkin diperlukan, tergantung pada kebutuhan aplikasinya.

Gambaran Umum Proses Penggilingan

Proses penggilingan serbuk grafita isostatik biasanya melibatkan beberapa tahap untuk mencapai karakteristik partikel yang diinginkan dengan efisien, sekaligus mengatasi tantangan-tantangan yang telah disebutkan di atas.

Pemecahan Primer (Primary Crushing)

Potongan grafit yang besar pertama-tama dipecah menjadi ukuran yang lebih kecil dan lebih mudah diatur menggunakan crusher rahang (jaw crusher) atau peralatan serupa. Tahap ini biasanya menghasilkan partikel dengan ukuran sekitar 20–50 mm, sehingga mempersiapkan bahan untuk proses penggilingan berikutnya.

Penggilingan Menengah

Grafit yang telah dihancurkan kemudian mengalami pengurangan ukuran lebih lanjut menggunakan mesin penghancur berbentuk palu atau peralatan serupa yang berbasis prinsip tumbukan. Tahap ini mengurangi ukuran partikel menjadi sekitar 0-3 mm, sehingga menciptakan bahan masukan yang lebih seragam untuk proses penggilingan yang lebih halus.

Penggilingan Fine dan Ultrafine

Tahap kritis ini menentukan distribusi ukuran partikel akhir dan morfologinya. Berbagai teknologi penggilingan dapat digunakan, masing-masing dengan keunggulan khusus dalam pemrosesan grafit. Pemilihan teknologi tersebut bergantung pada tingkat kehalusan yang diinginkan, kapasitas produksi, dan spesifikasi kualitas.

Klasifikasi dan Pengumpulan

Setelah digiling, bubuk tersebut dipisahkan berdasarkan ukuran partikel, sehingga partikel yang memenuhi spesifikasi ukuran dapat diambil dan partikel yang masih perlu dihaluskan lebih lanjut dapat ditangani secara terpisah. Sistem pembuangan yang efisien, biasanya menggabungkan separator siklon dan filter jenis baghouse, memastikan tingkat pemulihan produk yang tinggi sekaligus menjaga lingkungan operasi tetap bersih.

Teknologi Pengolahan Guna Menambah Kualitas Grafit

Beberapa teknologi penggilingan telah terbukti efektif untuk menghasilkan serbuk grafita isotastik berkualitas tinggi. Pemilihan teknologi bergantung pada kebutuhan produk tertentu, skala produksi, dan pertimbangan ekonomi.

Gilingan Ultrafine

Untuk aplikasi-aplikasi yang paling menuntut, yang memerlukan partikel dengan ukuran antara 5-45μm (325-2500 mesh), mesin penggilingan ultrahalus menawarkan kinerja yang tak tertandingi. Sistem-sistem ini menggabungkan kekuatan penggilingan yang intens dengan proses klasifikasi yang presisi untuk menghasilkan bubuk dengan distribusi ukuran yang sempit.

KamiSCM Ultrafine MillMewakili puncak teknologi penggilingan grafit, sistem ini dirancang khusus untuk mengatasi tantangan pengolahan bahan-bahan canggih seperti grafit isotatis. Dengan rentang kehalusan hasil yang mencapai 325–2500 mesh (D97≤5μm) dan kapasitas pengolahan antara 0,5–25 ton per jam tergantung pada modelnya, sistem ini memberikan kinerja yang luar biasa untuk aplikasi grafit bernilai tinggi.

Seri SCM memiliki beberapa fitur penting untuk pemrosesan grafit: bahan khusus yang tahan aus untuk memperpanjang masa pakai komponen, sistem operasi bertekanan negatif yang sepenuhnya tertutup untuk mencegah kontaminasi, sistem kontrol cerdas untuk menjaga kualitas produk yang konsisten, serta sistem keselamatan yang komprehensif yang mencakup kemampuan penghilangan debu berbentuk puls dan penindasan ledakan.

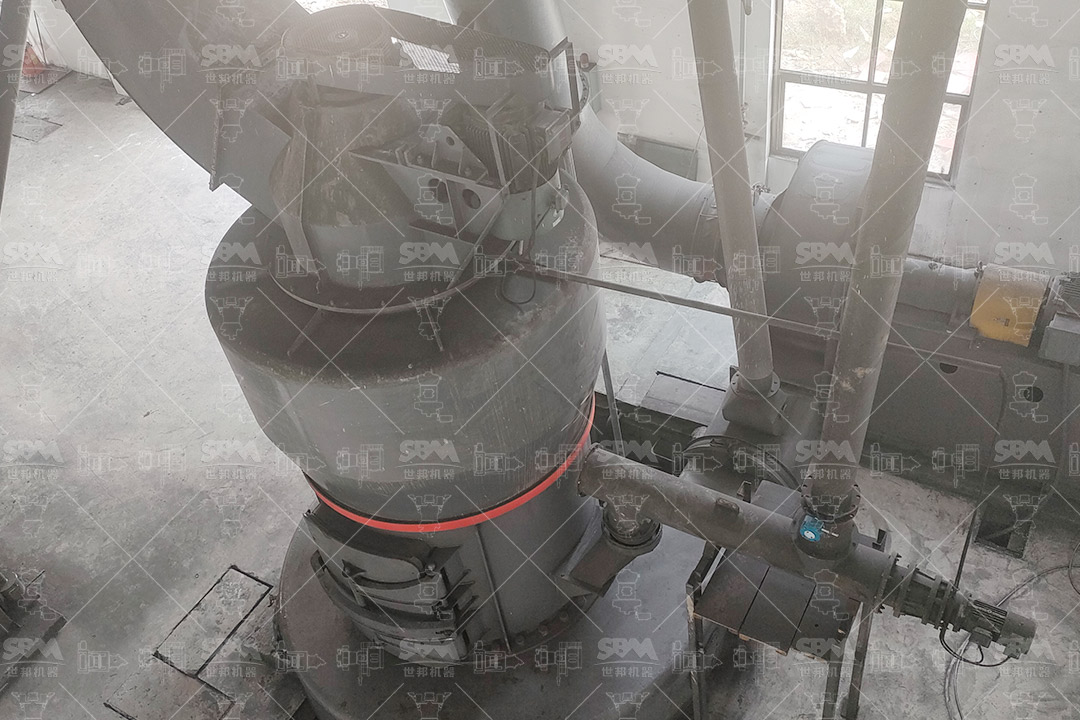

Gilingan Rol Vertikal (Vertical Roller Mills)

Gilingan rol vertikal menyediakan solusi yang efisien untuk produksi grafit skala menengah hingga besar. Prinsip penghancuran materi dengan menggunakan kombinasi rol penggiling dan meja berputar menciptakan efisiensi energi yang tinggi serta tingkat keausan yang relatif rendah.

Kami…LM Series Vertical Roller MillMenawarkan kemampuan luar biasa dalam pemrosesan grafit dengan tingkat kehalusan hasil antara 30–325 mesh (model khusus mencapai 600 mesh), dan kapasitas produksi antara 3–250 ton per jam. Desain yang intensif mengintegrasikan berbagai fungsi seperti penggilingan, pengeringan, dan pengklasian dalam satu unit yang kompak, sehingga mengurangi luas area yang dibutuhkan hingga 50% dibandingkan dengan sistem tradisional.

Keuntungan utama dalam pengolahan grafiti meliputi: desain penggilingan tanpa kontak yang mengurangi risiko kontaminasi, sistem kontrol otomatis oleh ahli untuk menjaga kualitas produk yang konsisten, operasi dengan tekanan negatif yang sepenuhnya tersegel sehingga emisi debu <20mg/m³, serta konsumsi energi yang jauh lebih rendah dibandingkan dengan sistem penggiling bola konvensional.

Teknologi Penggilingan Lainnya

Beberapa teknologi lain dapat digunakan tergantung pada kebutuhan khusus:

Ball Mills:Penggilingan bola tradisional masih relevan untuk beberapa aplikasi penggunaan grafit, terutama di mana morfologi partikel tertentu diinginkan. Penggilingan bola modern memiliki kapasitas hingga 450 ton per jam, dengan tingkat kehalusan berkisar antara 0,074–0,8 mm.

Jet Mills:Dengan menggunakan udara terkompresi atau uap untuk mencapai tabrakan antar-partikel, mesin penggiling semprot (jet mill) dapat menghasilkan serbuk yang sangat halus tanpa kontaminasi dari bahan penggilingan. Namun, umumnya mesin ini membutuhkan energi yang lebih banyak dan memiliki kapasitas yang lebih rendah dibandingkan dengan mesin penggiling mekanis.

Planetary Mills:Mesin-mesin berteknologi tinggi ini cocok digunakan untuk produksi pada skala laboratorium atau aplikasi khusus yang memerlukan karakteristik partikel yang unik.

Parameter Proses Kritis dan Optimalisasi

Mengoptimalkan proses penggilingan grafita isotatis memerlukan perhatian yang cermat terhadap beberapa parameter kunci yang secara signifikan mempengaruhi kualitas produk dan efisiensi proses.

Kontrol Distribusi Ukuran Partikel

Lebar distribusi ukuran partikel secara signifikan mempengaruhi kepadatan pengisian dan perilaku penyinteran serbuk grafit. Distribusi yang sempit biasanya menghasilkan sifat-sifat material yang lebih seragam dan dapat diprediksi pada produk akhir. Sistem klasifikasi canggih dengan beberapa parameter yang dapat diatur sangat penting untuk mencapai lebar distribusi yang diinginkan.

Energi dan Suhu Penggilingan

Input energi yang berlebihan selama proses penggilingan dapat meningkatkan suhu material, yang berpotensi mempengaruhi sifat-sifat grafit atau menimbulkan masalah keamanan. Sistem penggilingan modern dilengkapi dengan mekanisme pendingin dan sistem kontrol proses untuk mempertahankan rentang suhu yang optimal selama operasi berlangsung.

Kontrol Atmosfer

Untuk beberapa aplikasi dengan kualitas tinggi, penggilingan dalam atmosfer inert (seperti nitrogen atau argon) mungkin diperlukan untuk mencegah oksidasi atau penyerapan kelembapan. Sistem siklus tertutup yang memiliki kemampuan kontrol atmosfer dapat memenuhi persyaratan tersebut.

Manajemen Kontaminasi

Menerapkan langkah-langkah pengendalian kontaminasi yang komprehensif, termasuk penggunaan bahan lapisan khusus, pemisahan menggunakan magnet, dan protokol pemeliharaan rutin, dapat memastikan bahwa produk akhir memenuhi spesifikasi kebersihan yang diperlukan untuk aplikasi-aplikasi kritis.

Pengendalian Kualitas dan Pengujian

Pengendalian kualitas yang ketat sepanjang proses penggilingan sangat penting untuk menghasilkan serbuk grafita isotatik yang memenuhi persyaratan aplikasi yang ketat. Parameter kualitas utama meliputi:

Analisis Ukuran Partikel

Sistem difraksi laser canggih menyediakan data distribusi ukuran partikel yang komprehensif, memastikan konsistensi antar batch dan kepatuhan terhadap batas spesifikasi.

Karakterisasi Morfologi

Analisis mikroskop elektron pemindai (Scanning Electron Microscopy/SEM) mengungkapkan karakteristik bentuk partikel yang mempengaruhi perilaku pemadatan (packing) dan kinerja proses sintering.

Kemurnian kimia

Teknik spektroskopi, termasuk ICP-MS dan XRF, digunakan untuk menentukan tingkat kontaminasi unsur, yang sangat penting terutama dalam aplikasi semikonduktor.

Kepadatan Massal dan Tekanan (Bulk and Tap Density)

Pengukuran-pengukuran ini memberikan wawasan tentang karakteristik aliran serbuk dan perilaku pengepakan, yang penting untuk proses pembentukan selanjutnya.

Kesimpulan

Proses penggilingan serbuk grafitisostatik merupakan operasi teknis yang kritis, yang secara signifikan mempengaruhi karakteristik kinerja produk akhir di berbagai industri bernilai tinggi. Keberhasilan dalam bidang yang menuntut ini tidak hanya memerlukan peralatan yang canggih, tetapi juga pemahaman yang mendalam tentang proses tersebut serta perhatian yang detail terhadap setiap aspeknya.

Teknologi penggilingan modern, terutama mesin penggiling ultrahalus dan mesin penggiling rol vertikal yang canggih, telah secara signifikan meningkatkan kemampuan kita untuk menghasilkan serbuk grafit dengan karakteristik yang dapat dikontrol dengan presisi dalam skala komersial. Evolusi berkelanjutan dari teknologi-teknologi ini, ditambah dengan metode pengendalian proses dan jaminan kualitas yang canggih, memastikan bahwa industri grafit dapat memenuhi persyaratan yang semakin ketat dalam berbagai aplikasi canggih di bidang elektronik, energi, penerbangan antariksa, dan bidang-bidang terdepan lainnya.

Memilih teknologi penggilingan yang sesuai dan mengoptimalkan parameter proses untuk jenis grafit dan persyaratan aplikasi tertentu masih sangat penting untuk memperoleh keunggulan kompetitif di pasar yang sofistikated ini. Seiring dengan semakin ketatnya spesifikasi bahan dan meningkatnya tuntutan efisiensi produksi, peran teknologi penggilingan canggih akan semakin penting bagi industri grafit isotatis.